Como uma das principais matérias-primas dos monitores de cristal líquido (LCD), os polarizadores respondem por cerca de 20% a 30% de seus custos de fabricação. Este artigo leva o polarizador para TN LCD como exemplo e apresenta alguns problemas com os quais muitos usuários de polarizadores LCD estão mais preocupados.

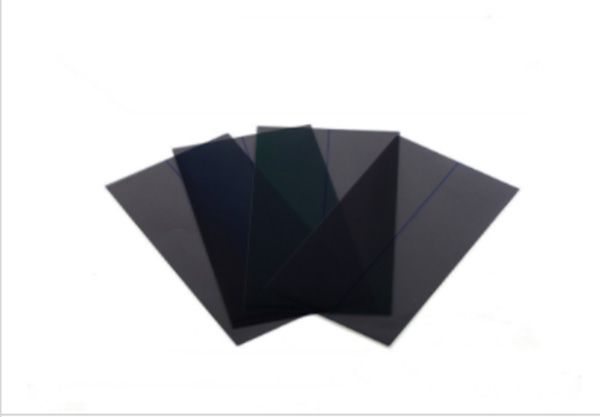

O polarizador é um tipo de filme óptico que gera luz polarizada, que é composta por materiais poliméricos multicamadas. De acordo com o uso diferente na tela LCD, ele pode ser dividido em dois tipos: folha de rosto (também chamada de folha transparente) e folha negativa (também chamada de folha reflexiva).

Camada de polarização:É feito de filme de PVA (álcool polivinílico) após o tingimento e alongamento. Esta camada é a parte principal do polarizador, também conhecido como o filme polarizador original. A camada polarizadora determina o desempenho de polarização e a transmitância do polarizador, e também é a parte principal que afeta o tom da cor e a durabilidade óptica do polarizador. A tecnologia básica de processamento da camada polarizadora pode ser dividida em duas séries de séries de corantes e séries de iodo de acordo com o método de tingimento. De acordo com o processo de alongamento, ele pode ser dividido em duas séries de alongamento seco e alongamento úmido. Mudar seu material e tecnologia de processamento pode alcançar o ajuste correto de polarização, transmitância, matiz e durabilidade óptica.

Camada TAC:A camada polarizadora feita de filme PVA é fácil de absorver água, desbotar e perder seu desempenho de polarização. Portanto, é necessário usar um filme TAC (éster de celulose triacetato) com boa uniformidade óptica e transparência em ambos os lados para isolar a umidade e o ar, proteger a camada polarizadora. O uso de filme TAC com funções UV CUT e Anti-Glare pode ser transformado em polarizadores anti-ultravioleta e polarizadores anti-reflexo.

Adesivo:Pode ser dividido em adesivo lateral de filme reflexivo e adesivo lateral de filme descascado. O papel do adesivo lateral do filme reflexivo é unir firmemente o filme reflexivo ao filme TAC, e seus requisitos de processo não permitem a repeelabilidade. O adesivo do lado do filme de descascamento é um adesivo sensível à pressão, que determina o desempenho de adesão e o desempenho de processamento do patch do polarizador. Seu desempenho é uma das questões mais preocupadas para os usuários do polarizador LCD. Filme separado: É um filme PET (tereftalato de etileno) revestido com um revestimento de silício de um lado. Protege principalmente a camada adesiva sensível à pressão. Ao mesmo tempo, sua força de descascamento é muito importante para o patch LCD. A trabalhabilidade tem um certo impacto.

Película protetora:É um filme de PE (polietileno) revestido com uma camada de EVA (copolímero de acetato de vinil de etileno) em um lado. Tem baixa viscosidade e protege a superfície do filme TAC.

Filme reflexivo:É um filme PET de lado único com alumínio vaporizado. Atualmente, a maior parte do filme de alumínio vaporizado reflexivo não direcional é usada. Se o filme reflexivo for substituído por um filme transflectivo, um polarizador transflectivo pode ser feito. Além disso, vários filmes folheados a ouro, banhados a prata e a laser também podem ser usados como filmes reflexivos para obter várias cores de fundo e espelhos.

Geralmente, o polarizador LCD do tipo TN tem um tamanho fixo e um eixo de absorção fixo. Para um polarizador LCD de tamanho especial, os fabricantes precisam medir seu eixo de absorção. Neste momento, precisamos aplicar um instrumento óptico especial-Instrumento de medição do eixo de absorção óptica (OI-OAM)

Pode ser dividido em três itens: único, paralelo e cruzado. Geralmente é medido com um espectrofotômetro de esfera integradora de acordo com JIS-Z-8701. Entre eles, a transmitância única refere-se à transmitância de um único polarizador, a transmitância paralela (H0) refere-se à transmitância de dois polarizadores com eixos de absorção paralelos e a transmitância ortogonal (H90) refere-se à transmitância de dois polarizadores com eixos de absorção ortogonal. Entre os três indicadores, H0 e H90 afetam o brilho (H0) e o contraste (H0/H90) da tela LCD, que é muito importante para os fabricantes de LCD. É importante ressaltar que, para obter um bom efeito de exibição com alto brilho e alto contraste, é desejável que o H0 seja o mais alto possível e o H90 o mais pequeno possível.

É representado por valores a e b, que geralmente são medidos com um espectrofotômetro de esfera integradora. Os valores A e b são valores de coordenadas de cor no sistema de cores do laboratório CIE (Comissão Internacional de Iluminação). A cor aproximada correspondente a um conjunto de valores a e b pode ser encontrada no gráfico de coordenadas de cores.

É um valor calculado para indicar a eficiência geral da luz polarizada produzida pelo polarizador. A fórmula pode ser transformada em H0/H90 = (1 ν2)/ (1-ν2). Pode ser visto que quanto mais próximo o valor ν estiver de 100%, maior será o contraste (H0/H90).

É dividido em três itens: a força de descascamento da película protetora, a força de descascamento da película de descascamento e a força de descascamento contra o substrato de vidro. A medição dos três tipos de força de descascamento é realizada pela máquina de teste de tração com referência JIS-C-2107 padrão. A força de descascamento da película protetora e a força de descascamento da película de descascamento são medidas na direção de 180 °, e o substrato de vidro está na direção de 90 °. Descasque. Para os fabricantes de LCD, o desempenho de descascamento do polarizador para o substrato de vidro é muito importante. Se for difícil descascar dentro de um curto período de tempo (4-6 horas) após a colagem ou houver cola residual na placa de vidro após o descascamento, o polarizador terá pouca retrabalhabilidade, e a má colocação fará com que toda a tela LCD seja descartada. No entanto, se a força de descascamento for pequena, é fácil fazer com que a durabilidade e a resistência à umidade do adesivo sensível à pressão diminuam após o polarizador ser laminado no substrato de vidro, e a superfície do filme de descascamento é amassada, o que afeta o desempenho do polarizador.

O teste de durabilidade é retirar a película de descascamento e a película protetora do polarizador e anexá-la ao substrato de vidro. Após a remoção de espuma sob pressão, ele é colocado em uma caixa constante de temperatura e umidade para observar as mudanças antes e depois do experimento. Entre eles, o índice de formação de espuma e descamação é principalmente para avaliar a durabilidade do adesivo, e o índice de mudança óptica é avaliar a durabilidade da camada de PVA. Os requisitos de durabilidade do polarizador devem ser determinados de acordo com os requisitos de projeto (ambiente de uso) de diferentes tipos de produtos LCD.